مقدمه

فشار يكي از عوامل پيشرفت واكنش در فرايندهاي شيميايي محسوب م يشود. بر اين اساس در بساري

از واحدها، تجهيزاتي به منظور بالا بردن فشار پي شبيني شده است. اين تجهيزات شامل فن ها، دمنده ها و

كمپرسورها هستند كه از آن ميان كمپرسورها به دليل دارا بودن نسبت تراكم بالاتر و پيچيده تر بودن فرايند از

اهميت بيشتر برخوردار م يباشند.

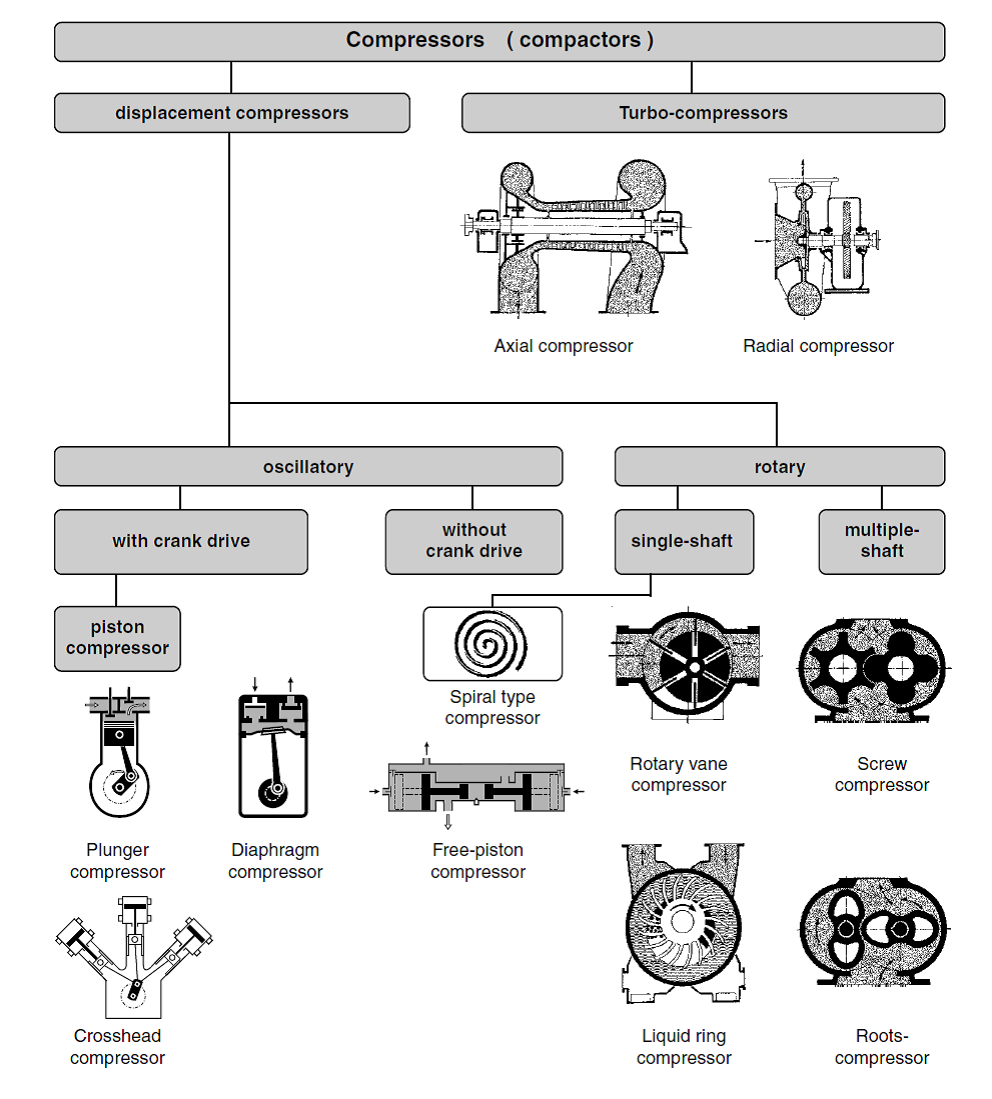

به طور كلي مكانيزمهاي ايجاد فشار به 4 دسته تقسيم مي شوند كه عبارتند از:

1. حبس مقدارهاي پيدرپي از گاز در يك محفظه، كاستن حجم، افزايش فشار و سپس تخليه گاز

فشرده به بيرون محفظه.

2. حبس مقادير پيدرپي از گاز در يك محفظه، انتقال آن بدون تغيير حجم به طرف دريچه خروجي،

تراكم گاز توسط مقاومت سيستم خروجي و سپس ارسال گاز به بيرون محفظه.

3. تراكم گاز با عمل ديناميكي پروانه يا روتور پر هدار در حال دوران.

4. همراه كردن گاز با يك جت خيلي سريع از همان گاز يا يك گاز ديگر همچون بخار آب و تبديل

سرعت گاز به فشار در يك ديفيوزر.

كمپرسورهاي نوع اول و دوم جريان ناپيوسته يا جابجايي مثبت و كمپرسورهاي نوع سوم و چهارم

معروف به جريان پيوسته يا ديناميكي هستند.

كمپرسورهاي جريان محوري و سانتريفوژ در دسته كمپرسورهاي ديناميك و كمپرسورهاي رفت و

برگشتي و دوراني در دسته كمپرسورهاي جابجائي مثبت قرار دارند. طراحان بر اساس محدود ههاي خاصي كه

از نظر نسبت تراكم و شدت جريان گاز در مراجع وجود دارد نوع خاصي از كمپرسور را براي هدف مورد نظر

انتخاب مي كنند. لازم به ذكر است كه هر يك از اين نوع كمپرسورها مزايا و كاربردهاي خاص خود را دارند.

در انتخاب نوع كمپرسور چندين معيار مختلف تاثير گذار است. يكي از اين معيارها كه طبيعتا

تاثير بسيار زيادي بر روي انتخاب دارد، قيمت كمپرسور است. به اين معني كه در صورت امكان، حتما

سازنده نوع كمپرسور را طوري انتخاب مي كند كه قيمت آن مينيمم شود. علاوه بر قيمت، دو پارامتر

اصلي "شدت جريان مورد نياز" و "فشار يا نسبت تراكم" تاثير مستقيم بر انتخاب نوع كمپرسور

دارند. براي مفهموم تر شدن نحوه انتخاب بر اساس اين پارامترها، موارد كاربرد هريك از كمپرسورها

را بررسي مي كنيم:

الف- كمپرسورهاي رفت و برگشتي:

كمپرسورهاي رفت و برگشتي براي فشارهاي بالا و شدت جريان هاي كم تا متوسط استفاده مي

شوند. به اين ترتيب در شرايطي كه نياز به فشار بالا و شدت جريان هاي پايين هست اين نوع

كمپرسورها انتخاب خوبي به حساب مي آيد.

Screw ب- كمپرسورهاي مارپيچي يا

اين كمپرسورها داراي تكنولوژي ساخت ساد هتري بوده و به همين دليل قيمت پايين تري دارند و

لذا بيشتر مورد استفاده قرار مي گيرند. از خصوصيات اين نوع كمپرسورها، شدت جريان و فشار

خروجي متوسط مي باشد. يكي از كاربردهاي عمده اين نوع كمپرسورها براي ايجاد هواي فشرده

مي باشد.

ج- كمپرسورهاي سانتريفوژ

به طور كلي طراحان در شرايطي كه نياز به شدت جريان بالا و فشار متوسط هستند از

كمپرسورهاي سانتريفوژ استفاده مي كنند. اين نوع كمپرسورها در شرايط ذكر شده بازدهي و قيمت

مناسب تري نسبت به ساير كمپرسورها دارند.

به دليل تنوع فراوان كمپرسورها و همچنين عدم استفاده گسترده برخي از آن ها در صنعت پتروشيمي،

در اين نرم افزار تنها به بررسي 3 نوع از كمپرسورها پرداخته مي شود كه شامل كمپرسورهاي رفت و برگشتي،

سانتريفوژي و پيچشي است.

هواكشها Fans

اين نوع كمپرسورها عموماً براي دبي زياد و فشار كم ( تا 1/0 بار) ساخته شده و عموماً از خانواده گريز از مركز ميباشند.

دمندهها ( Blowers )

دمندهها نوع خاصي از كمپرسورها بوده كه فشار نسبتاً كم و دبي نسبتاً زياد دارند. حداكثر فشار قابل دسترس توسط آنها (2ـ5/1 بار) ميباشند. دمنده هاي با فشار كم و دبي زياد از نوع گريز از مركز ساخته ميشوند. حال آنكه براي فشارهاي بالا ( نزديك به 2 بار) و دبي كمتر نوع دوراني (Rotary) متداولتر ميباشد. ساخت دمندههاي از نوع تناوبي (رفت و برگشتي) عملاً منتفي است.

کمپرسور ها (compressors )

الف: كمپرسورهاي جابهجايي مثبت) (Positive Displacement

ب: كمپرسورهاي گريز از مركز) (Centrifugal

در كمپرسورهاي جابهجايي مثبت، همواره مقدار معيني از گاز بين دو قطعه به تله انداخته شده و با كاهش حجم محفظه، فشار گاز افزايش مييابد. اين كمپرسورها خودبهخود به دو دسته تناوبي (Reciprocating) و دوراني (Rotary) تقسيم ميشوند. البته هر يك از دستههاي فوق تنوع زيادي در شكل و ساختار مكانيكي داشته ولي از لحاظ رفتاري داراي ويژگيهاي نسبتاً يكساني هستند.

در كمپرسورهاي جريان پيوسته، (گريز از مركز)، ابتدا انرژي جنبشي گاز مورد تراكم پيوسته در پروانه افزايش داده شده و سپس بخش اعظمي از انرژي جنبشي آن در يك مجراي گشاد شونده بنام حلزوني (Volute) به انرژي پتانسيل (فشار) تبديل ميشود.

انتخاب كمپرسور مناسب به شرايط و نوع بهره برداري بستگي دارد كه اهم آن به شرح ذیل ميباشد:

1) فشار و دبي مورد نياز

2) حساسيت به حضور روغن

3) خواص فيزيكي و شيميايي

4) بهاي انرژي

5) قابليت اعتماد

6) هزينههاي تعمير و نگهداري و قطعات يدكي

7) قيمت اوليه

8) حداكثر درجه حرارت قابل قبول

کمپرسورهای پیستونی

كمپرسورهاي تناوبي (Reciprocating) كه رفت و برگشتي نيز ناميده ميشوند، يكي از قديميترين انواع كمپرسورها ميباشند. اولين نمونههاي اين كمپرسورها با سيلندر چوبي (مثلاً از جنس بامبو Bamboo) ساخته شده و پيستون آن به وسيله نيروي انساني (دستي) عقب و جلو برده ميشد. آب بندي پيستون توسط پر پرندگان صورت ميگرفت تا از اين طريق در مرحله مكش هوا وارد كمپرسور شده و در مرحله تراكم از آن خارج شود. از اين كمپرسور غالباً براي ذوب فلزات استفاده ميگرديد. براساس شواهد تاريخي يونانيان در 150 سال قبل از ميلاد مسيح توانستند كمپرسورهاي فلزي بسازند كه در آن از آلياژهاي برنزي استفاده شده بود. بهرحال در ساختار اين كمپرسورها تا قرن هيجدهم ميلادي پيشرفت چنداني صورت نگرفت تا اينكه يك مهندس انگليسي به نام" J.Wilkison" كمپرسوري را طراحي كرد كه شبيه كمپرسورهاي امروزي بوده و سيلندر آن از چدن ريختهگري ساخته و ماشين كاري شده بود.

كمپرسورهاي تناوبي عموماً براي دبي كم و فشار زياد مورد استفاده قرار ميگيرند. دبي گاز در اين نوع كمپرسورها از مقادير كم تا m3/hr2000 ميرسد و با آن ميتوان به فشارهاي زياد (تا 600بار) دست يافت. در نسبتهاي تراكم بالاتر از 5/1 در هر مرحله اين كمپرسورها در مقايسه با ساير انواع كمپرسورها از راندمان بالاتري برخوردار ميباشند. كمپرسورهاي تناوبي اساساً جزء ماشين هاي با ظرفيت ثابت ميباشند ولي در شرايط خاصي ميتوان ظرفيت آن را برحسب شرايط مورد نظر تغيير داد.

در كمپرسورهاي پيستوني با حركت پيستون به سمت عقب گاز به درون سيلندر وارد شده و فضاي درون سيلندر را پر ميكند. در حركت رو به جلو، با اعمال نيرو از سوي پيستون گاز حبس شده در سيلندر متراكم ميگردد. جهت سهولت در ورود و خروج گاز در سيلندر و ايجاد شرايط لازم براي تراكم آن در حركت روبه جلوي پيستون، اين كمپرسورها مجهز به سوپاپهاي مكش و دهش ميباشند. جهت شناخت مقدماتي عملكرد كمپرسورهاي پيستوني ميتوان تلمبههاي باد دستي را مورد بررسي قرار داد، چرا كه اين تلمبهها ضمن سادگي در رفتار داراي تمامي مشخصههاي يك كمپرسور پيستوني ميباشند.

تلمبهها شامل پيستون، سيلندر و سوپاپ هاي مكش و دهش بوده و نيروي محركه لازم براي تراكم هوا توسط نيروي انساني تأمين ميگردد. سوپاپ دهش اين كمپرسورها همان والو (Valve) لاستيك دو چرخه بوده كه مانع از نشت هوا از لاستيك ( قسمت دهش) به دورن تلمبه در هنگام حركت رو به عقب پيستون ( مرحله مكش) ميگردد. سوپاپ مكش اين تلمبهها بر روي پيستون آن نصب گرديده است. اين قطعه به صورت فنجاني شكل (Cup _ Shaped) بوده كه از جنس چرم و يا مواد مشابه آن ساخته شده است.

در حالت مكش، در اثر حركت رو به عقب پيستون، هواي جلوي پيستون منبسط شده و درون سيلندر خلاء ايجاد ميشود. با توجه به اينكه هواي سمت بيروني پيستون تحت فشار آتمسفر قرار دارد، همين امر باعث جداشدن قطعه چرمي از كناره سيلندر گرديده و هوا ميتواند از اين طريق وارد سيلندر شده و آن را پرنمايد.

در حركت رو به جلوي پيستون، با كاهش حجم گاز، فشار گاز درون سيلندر افزايش يافته و نيروي حاصل از آن بر روي قطعه چرمي اثر نموده و باعث چسبيدن آن به كناره پيستون گرديده و موجب آببندی پيستون شده و مانع از نشت گاز از كناره پيستون به خارج ميشود.